Гибкое производство твердых удобрений – новая технология

06.09.2017

Кроме солнечного света и воды, растениям для роста необходимы МИНЕРАЛЫ. Такие питательные вещества, как калий, магний, фосфор и кальций, растения получают из почвы через свою корневую систему. Почва обладает природными запасами питательных веществ различного состава и концентрации, но они не бесконечны.

С каждым циклом роста из почвы поглощаются минералы, которые выводятся вместе с урожаем. Чтобы почва не истощалась и рост растений не становился все хуже, поглощаемые материалы необходимо замещать при помощи удобрений. Ответом на это является целенаправленная подкормка растений удобрениями.

Эту задачу выполняет смесь

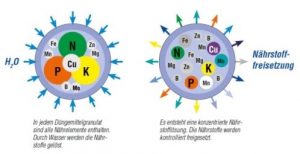

Однако не достаточно просто подавать растениям отдельные питательные вещества в нужных количествах. Соотношение питательных веществ должно быть сбалансировано. Кроме того, введение питательных веществ должно оптимально соответствовать определенной фазе роста растений. Чтобы растение могло развиваться, как предусмотрено природой, требуются не только питательные вещества NPK (азот, фосфор и калий). Растению необходимы также различные количества микроэлементов, например, железо, цинк, медь, бор или марганец, которые могут активировать определенные ферменты и регулировать обмен веществ растений. Если отсутствует хотя бы один компонент, то не поможет даже хорошее питание всеми остальными элементами. На базе этого факта возникла идея многокомпонентных удобрений (рис. 1), обеспечивающих оптимальный рост растений.

Однако не достаточно просто подавать растениям отдельные питательные вещества в нужных количествах. Соотношение питательных веществ должно быть сбалансировано. Кроме того, введение питательных веществ должно оптимально соответствовать определенной фазе роста растений. Чтобы растение могло развиваться, как предусмотрено природой, требуются не только питательные вещества NPK (азот, фосфор и калий). Растению необходимы также различные количества микроэлементов, например, железо, цинк, медь, бор или марганец, которые могут активировать определенные ферменты и регулировать обмен веществ растений. Если отсутствует хотя бы один компонент, то не поможет даже хорошее питание всеми остальными элементами. На базе этого факта возникла идея многокомпонентных удобрений (рис. 1), обеспечивающих оптимальный рост растений.

Аграрий знает, что, например, для свеклы требуются одни питательные вещества, а для ячменя или пшеницы – совершенно другие. Свойства почвы Южной Америки отличаются от почвы России. Для каждого отдельного растения необходимы подобранные специально для него и для его почвы удобрения. Кроме того, к удобрениям предъявляются высокие физические требования, например:

· сыпучесть

· запах

· форма

· стабильность при хранении

Чтобы гарантировать такое разнообразие многокомпонентных удобрений с соответствующими требованиями, необходима высокотехнологичная производственная линия. „Правильная концепция линии имеет решающее значение для экономического успеха.“

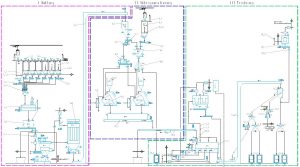

Оборудование для производства твердых удобрений

Машиненфабрик Густав Айрих ГмбХ & Ко КГ из Хардхайма, Германия, является старейшим активным поставщиком оборудования для производства удобрений. Уже в 1906 г. машины АЙРИХ применялись для производства удобрений. Спектр услуг фирмы АЙРИХ включает в себя технику для помола, смешивания и гранулирования, а также производство комплексных линий под ключ из одних рук. За прошедшие пять лет в связи с новыми тенденциями в этой отрасли было разработано эффективное и гибкое системное решение для производства удобрений. Системное решение АЙРИХ (рис. 2) делится на участок помола, гранулирования и сушки.

Важным условием производства многокомпонентных удобрений является фракция исходного материала. Идеальным условием для грануляции является гранулометрический состав сырья со следующими параметрами:

· 100 % фракцией < 200 мкм

· 70% фракцией < 100 мкм

Эти параметры являются общим ориентиром. Если исходные материалы не соответствуют этим параметрам, они проходят процесс измельчения с применением следующего оборудования. Материал выгружается при помощи шнековых дозаторов с частотным преобразователем и подается в TurboGrinder (рис 3).

При помощи магнитного сепаратора еще до подачи в мельницу обнаруживаются и удаляются возможные металлические тела. Материал измельчается под воздействием высоких ударных и срезывающих усилий, которые воздействуют на материал в ходе быстрого вращения ротора мельницы. Поток воздуха, проходящий через мельницу и мелющую установку, обеспечивает непрерывный процесс измельчения. Желаемая фракция сырья обеспечивается числом оборотов динамического воздушного сепаратора в верхней части мельницы. Поэтому вентилятор подает в фильтр на сепарацию только материал нужной фракции. Подача и производительность мельницы регулируется потреблением энергии мелющим инструментом.

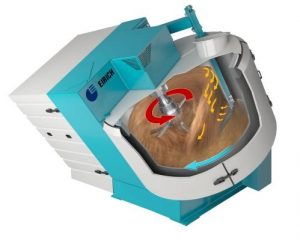

Участок гранулирования – Интенсивный смеситель АЙРИХ

После предварительной обработки сырья в мелющей установке на следующем этапе осуществляется придание формы удобрению. На участке гранулирования происходит собственно производство удобрений в интенсивном смесителе АЙРИХ (рис. 4). Здесь можно получить гранулы размером > 0,2 мм. В одном агрегате выполняются следующие технологические шаги (рис. 5):

· Подача сырья в смеситель

· Сухое смешивание всех компонентов

· Подача жидкости для гранулирования

· Этап мокрого смешивания с последующим гранулированием

· При необходимости – опудривание сухим материалом для улучшения стабильности, стойкости к истиранию и сферичности.

· Выгрузка конечного продукта после всего замеса в течение ок. 5 мин. на сборный ленточный конвейер.

Указанные выше возможности дают большую свободу в выборе режима работы линии. Такая концепция линии обеспечивает гибкое производство самых разных рецептур. При регулировании числа оборотов завихрителя и смесительного резервуара посредством частотных преобразователей можно оптимально подобрать фракцию, гранулометрический состав и стабильность гранул. Этапы производства можно прописать в рецепте. Это обеспечит полностью автоматическую бесперебойную эксплуатацию.

Указанные выше возможности дают большую свободу в выборе режима работы линии. Такая концепция линии обеспечивает гибкое производство самых разных рецептур. При регулировании числа оборотов завихрителя и смесительного резервуара посредством частотных преобразователей можно оптимально подобрать фракцию, гранулометрический состав и стабильность гранул. Этапы производства можно прописать в рецепте. Это обеспечит полностью автоматическую бесперебойную эксплуатацию.

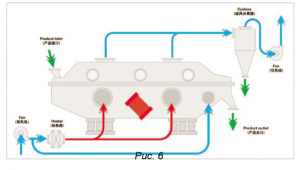

Участок сушки – Вибрационная сушилка с псевдооэиженным слоем

После гранулирования влажность гранул, в зависимости от сырья, составляет ок. 10%. Чтобы удобрение было пригодно к упаковке и хранению, гранулы сушатся до конечной влажности < 2 %. Для выполнения этой задачи хорошо зарекомендовала себя вибрационная сушилка с псевдоожиженным слоем (рис. 6).

Сушилка состоит из нескольких зон – из зон сушки и зоны охлаждения. Влажные гранулы подаются ленточным конвейером и сушатся технологическим воздухом в зонах сушки. Этот технологический воздух всасывается вентиляторами из окружающей среды (всасывающий канал снаружи) и нагревается при помощи природного газа или насыщенного пара. Для последующей зоны охлаждения воздух также всасывается из окружающей среды, чтобы охладить конечный продукт с температуры сушки до конечной температуры ок. 45 °C. Отработанный воздух из сушилки всасывается через фильтр в вытяжной вентилятор и там очищается. Затем чистый газ по трубопроводу, оснащенному шумоглушителем, выводится в атмосферу. В качестве альтернативы для рекуперации тепла очищенный воздух снова может подаваться в производственный процесс.

Сушилка состоит из нескольких зон – из зон сушки и зоны охлаждения. Влажные гранулы подаются ленточным конвейером и сушатся технологическим воздухом в зонах сушки. Этот технологический воздух всасывается вентиляторами из окружающей среды (всасывающий канал снаружи) и нагревается при помощи природного газа или насыщенного пара. Для последующей зоны охлаждения воздух также всасывается из окружающей среды, чтобы охладить конечный продукт с температуры сушки до конечной температуры ок. 45 °C. Отработанный воздух из сушилки всасывается через фильтр в вытяжной вентилятор и там очищается. Затем чистый газ по трубопроводу, оснащенному шумоглушителем, выводится в атмосферу. В качестве альтернативы для рекуперации тепла очищенный воздух снова может подаваться в производственный процесс.

Псевдоожиженный слой дает возможность очень точного регулирования температуры. Кроме того, внутри слоя продукта не возникает больших перепадов температур. Вибрационный псевдоожиженный слой отличается очень бережной транспортировкой продукта. Закрытая конструкция обеспечивает отсутствие выбросов. Мелкие частицы из вытяжного фильтра по желанию могут быть возвращены в производственный процесс.

После сушки гранулы попадают на вибросито. Здесь происходит разделение хороших гранул и надрешетчатого/подрешетчатого продукта (рис. 7).

Вывод

Индивидуальные решения позволяют производить удобрения с учетом пожеланий заказчика. Независимо от объема проекта возможна поставка как отдельных систем гранулирования, так и комплексных линий по производству удобрений под ключ для периодического и непрерывного режимов работы производительностью от 0,5 т/ч до 30 т/ч.

„АЙРИХ может помочь сделать мир более зеленым и богатым.“

Преимущества решения АЙРИХ

Решение АЙРИХ отличается следующими свойствами:

· Смешивание, гранулирование и опудривание в одной машине

· Короткое время замеса

· Высокая производительность

· Высокая гибкость относительно конечного продукта

· Производство гранул определенного гранулометрического состава с одновременно высоким выходом

· Большая степень свободы благодаря применению частотных преобразователей для завихрителей и смесительного резервуара. Их работу можно плавно регулировать.

· Оптимальная однородность конечного продукта

· Оптимальное распределение микроэлементов и добавок

· Высокий уровень надежности оборудования

· Возврат всей пыли из фильтра в производственный процесс – не требуется утилизация отходов

· Экологически чистый процесс гранулирования, без выброса мелкой пыли

· Легкая очистка смесителя и инструментов при смене рецепта через выдвигаемую вверх крышку.

· Полная выгрузка при помощи встроенного донно-стеночного скребка

· Высокий эффект самоочистки смесителя при помощи донно-стеночного скребка

· Полностью автоматическая работа линии

Пользователи системного решения АЙРИХ: K+S, EUROCHEM, Hauert, Nordkalk, Compo, Fertika, Ecophos, BASF.

Александр Гриценко руководитель направления “Айрих Машинентехник”

тел. +38 050 488 27 00, сайт www.eirich.com

Читайте нас у Telegram